Version française

Ce projet porte sur la production de visières pliables pour la protection du visage à destination de toute personne pouvant être au contact de malades. Les visières sont constituées d’une feuille de plastique transparente prédécoupée d’un seul tenant et sont mises en forme par l’utilisateur final via un pliage simple.

Le projet se décline en deux versions:

Type A : sans masque |

Type B : en complément d'un masque |

|

|

|

|

Pourquoi des visières pliables ?

La protection du visage est en enjeu majeur de la protection des personnes pouvant être au contact de malades. Les masques standards couvrant le nez et la bouche ne protègent pas les yeux, la peau ou les oreilles, qui peuvent être des voies d’entrée pour les agents pathogènes. Des visières commerciales existent, mais dans le contexte de pandémie actuel les stocks et les capacités de production sont insuffisants pour répondre à la très forte demande. On peut estimer que le nombre de personnels en France fortement susceptibles d’entrer en contact avec des malades du SARS-CoV-2 se situe entre 500 000 et 2 000 000 (soignants à l’hôpital, médecins généralistes, pharmaciens, ambulanciers, brancardiers, pompes funèbre, agents d’entretiens, vigiles, samu social, etc.).

De nombreux acteurs utilisent d’ores et déjà la fabrication additive pour imprimer des arceaux sur lesquels on peut fixer un film plastique et une bande élastique pour former une visière, pour la plupart sur la base du design élaboré par Prusa. Un réseau large s’est rapidement formé sur resistancecovid.com et un protocole de production a été défini en concert avec l’APHP.

Cette approche a cependant du mal à trouver un impact à très grande échelle puisque d’une part l’impression 3D est lente (au moins plusieurs dizaines de minutes par pièce pour les modèles récents, plus une phase d’ébarbage manuel des pièces), et d’autre part la répartition des agents de production soulève de nombreuses questions liées à la disponibilité des matières premières, à la collecte, au contrôle qualité, à l’assemblage et à la stérilisation de ces matériels. Malgré la grande quantité d’énergie injectée à l’heure actuelle dans ce processus de fabrication, la chaine de production à l’échelle française ne peut vraisemblablement pas dépasser quelques dizaines de milliers d’exemplaires par jour, comme suggéré par les nombres avancés dans cet article du Monde.

Ce projet propose une approche différente et complémentaire. L’enjeu est de simplifier au maximum le processus de fabrication et de conditionnement des visières pour permettre de produire localement plusieurs centaines (pour les makers) ou dizaines de milliers (pour les professionnels de l'impression) d’unités par jour. Pour cela je n’utilise qu’une seule matière première et qu’une seule machine, aucun assemblage et un mode de conditionnement simple permettant à la fois la dégradation des éventuels virus et une distribution aisée vers les utilisateurs. Si le processus parvient à être répliqué au niveau des professionnels de l’impression, qui disposent des machines adéquates, une production de masse pourrait être réalisée en un court laps de temps. Malgré son fort potentiel, aucune action similaire n’a été identifiée pour le moment.

A plus long terme, le très bas coût de cette technologie et les avantages qu’elle présente en termes de stockage et de distribution font qu’elle pourra aussi être employée dans la lutte contre d’autres épidémies, notamment dans les pays disposant de peu de moyens.

Visières pliables

Les patrons de pliage ont été conçus et optimisés au sein du Laboratoire Jean Perrin (Sorbonne Université) sur une taille standard A4. Le type A utilise la feuille en format portrait, alors que le type B utilise la feuille en paysage. La résistance de chaque point d’attache a été testée pour éviter l'arrachement. Les patrons sont distribués sous licence libre Creative Commons CC-BY 4.0, donc ils peuvent être utilisés par tout le monde, même commercialement, à condition de citer le projet initial.

Quelques dizaines d'échantillons ont été produits avec une machine de découpe semi-professionnelle (Graphtec CE6000-40) et plus de 3500 unités ont été produites avec une machine professionnelle (Graphtec FC9000-75). La production peut atteindre 1000 unités par jour avec une seule machine et un seul opérateur.

Une fois les patrons découpés, il faut simplement les conditionner dans des enveloppes A4. Les pochettes, une fois scellées, sont décontaminées dans un four à 70°C pendant 30 minutes afin d’en éliminer l’éventuelle charge virale. Même si cette procédure n’a pas encore été validée spécifiquement pour le SARS-CoV-2, elle est a efficace sur les coronavirus connus (lien et lien).

Ces visières ont été conçues pour être à usage unique. Des tests pourront néanmoins être conduits plus tard pour envisager une réutilisation après désinfection.

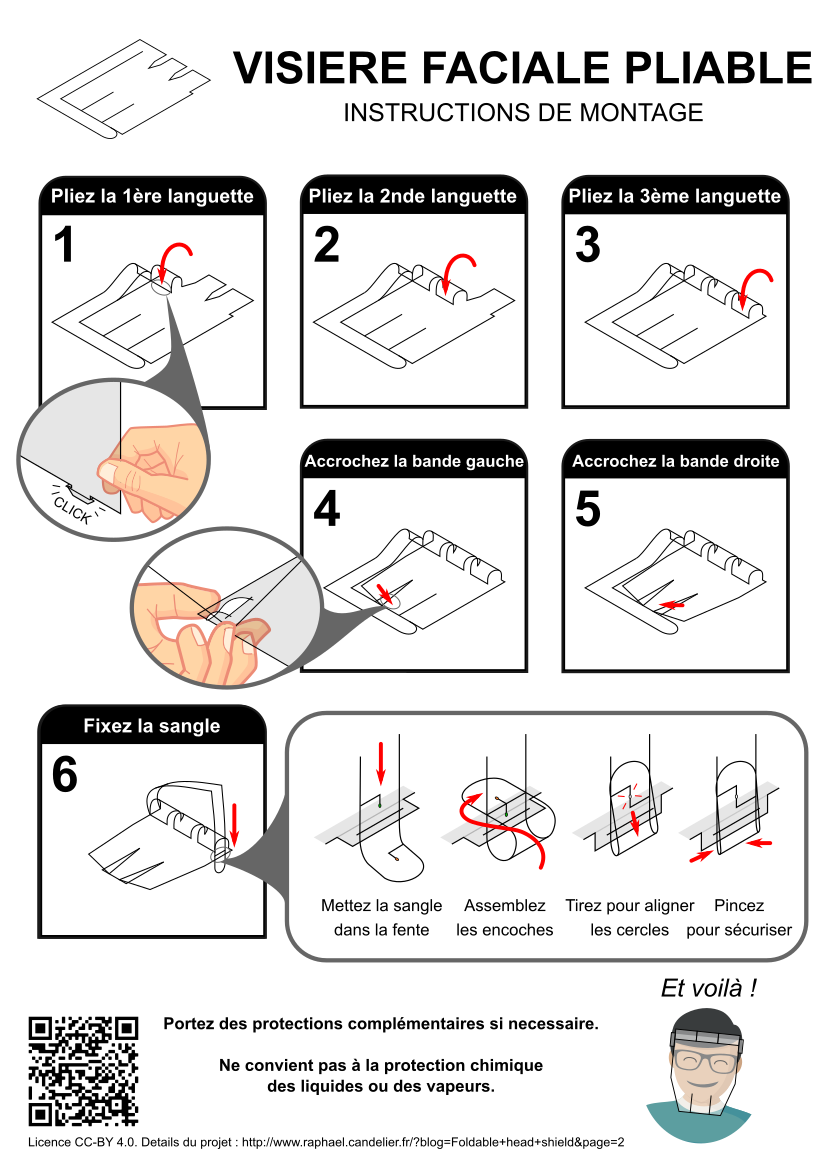

Enfin, des gravures sur le patron donnent des instructions rudimentaires de pliage, et une notice de pliage illustrée, en français et anglais, a été crée:

Comment les produire ? (pour les makers)

N'importe qui peut produire ces visières à condition de posséder une machine de découpe et des feuilles de plastique transparent.

La machine de découpe

Pour ce projet j'utilise une machine de découpe mécanique de type "vinyl cutter", aussi appelée parfois plotter. Ces machines de découpe automatique vont de modèles très simples et abordables (environ 150€) utilisées principalement pour découper du papier (un exemple ici) jusqu'à des machines professionelles (entre 5 et 10 000€) principalement employées pour la découpe du vinyle dans la production d'autocollants (Graphtec étant un constructeur de référence). On peut trouver des machines de découpe dans les ateliers de loisirs créatifs ou certains fablabs.

Une machine de découpe laser à CO2 peut aussi être employée, comme dans ce projet par exemple. Cependant, même si la découpe est rapide le point limitant du process de fabrication est la mise en place et le retrait de la matière dans la machine. Aussi, tous les plastiques ne peuvent pas être utilisés et il faut privilégier le PMMA (aussi appelé acrylique ou plexiglas) ou le PET (de la famille des polyesters). En tous les cas un système de filtrage et de ventilation adéquat est absolument nécessaire.

Les feuilles de plastique

N'importe quelle feuille de plastique rigide fonctionne, la rigidité suffisante apparaît généralement lorsque la feuille fait plus de 100µm d'épaisseur. Les transparents pour rétroprojecteur (souvent en acétate de cellulose) fonctionnent bien et sont déjà au format A4. Par contre leurs qualités optiques (transparence, couleur) peut laisser à désirer, surtout pour les transparents adaptés à l'impression jet d'encre qui ont reçu un traitement de surface spécifique. Les transparents prévus pour l'écriture manuelle sont donc à privilégier. Les feuilles de plastique prévues pour la reliure de rapports (typiquement en PVC ou en PET) peuvent aussi être utilisées.

Dans le cadre de ce projet j'utilise des films de PET d'épaisseur 110µm (pour les tests, reférence) et 125µm (pour la production, référence). Ces films sont initialement destinés à l'impression jet d'encre et sont recouverts d'une fine couche (transparente) prévue à cet effet, qui ne gêne pas l'utilisation.

La fabrication

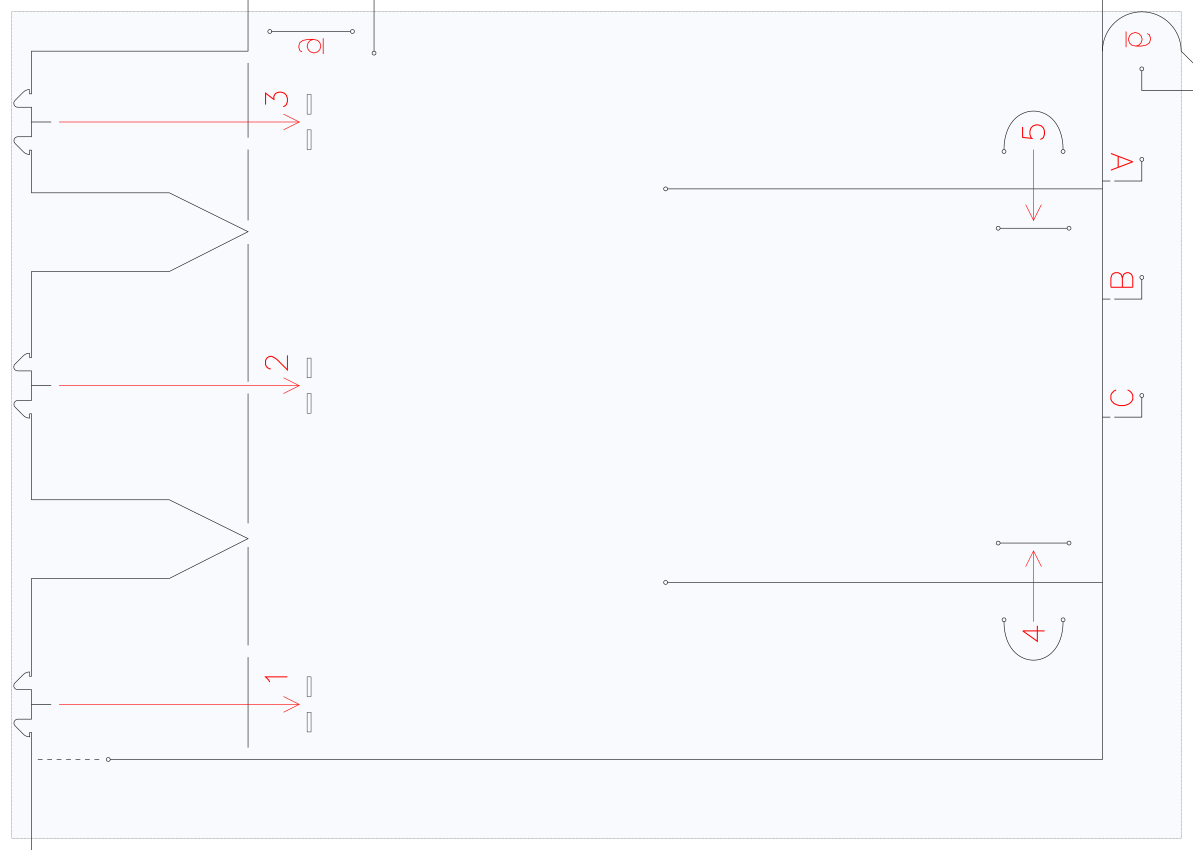

Le fichier de découpe (au format .dxf) est fourni dans la section "Téléchargements" en bas de page. Des ajustements seront sans doute necessaires suivant la machine utilisée. Il faut régler la force appliquée sur la lame de manière à ce que les chemins en rouge se perforent pas la feuille mais fassent des gravures entre 10 et 50% de l'épaisseur ; ces marques sont simplement des guides pour le pliage et peuvent éventuellement être enlevées. Les chemins en noir doivent eux être découpés intégralement.

Il faut bien entendu utiliser un tapis de protection autocollant pour ne pas abîmer la machine. Ces tapis peuvent être fait soi-même en collant du gros scoth sur du carton fin, puis en pulverisant dessus de la colle en spray et en laissant sécher 30 minutes. Il faut alors juste ajouter deux bandes de scotch au niveau des galets de la machine pour ne pas les recouvrir de colle.

Packaging et décontamination

Les patrons tiennent dans des enveloppes standard au format A4 (référence). Il faut aussi ajouter dans la pochette une feuille A4 contenant les instructions de montage, que vous trouverez dans les téléchargements ci-dessous.

Une fois scellées, les pochettes doivent être décontaminées dans un four à 70°C pendant 30 minutes. D'une manière générale, de port de gants et d'un masque pendant le processus de fabrication et de distribution est fortement recommandé.

Comment les produire ? (pour les professionnels)

Si vous disposez d'une machine haut de gamme de la série Graphtec FC9000, alors vous pouvez envisager une production à une échelle industrielle.

Nous utilisons le modèle FC9000-75, mais les modèles plus larges conviennent aussi. Pour la matière, nous utilisons des rouleaux de polyester Arcophane non traité, d'épaisseur 125µm avec un conditionnement en bobines de largeur 35cm et de 50m de longueur. La largeur correspond exactement à la largeur d'une feuille A4 plus la marge necessaire à l'entrainement du rouleau par les galets de la machine. En production, la largeur utile visible par la machine est de 306,5mm (cette valeur peut changer légèrement en fonction du positionnement du galet droit).

Vous trouverez les fichiers .fs dans la section téléchargement ci-dessous. Une fois ouvert dans Graphtec Pro Studio (v2.9.0), il faut simplement configurer le module de découpe/tracer avec les paramètres suivants:

- Matériel: Défini par l'utilisateur

- Centrage: Centré horizontalement

- Copies: 1

- Répéter le travail: n fois

- Envoyer toutes les couleurs: Simple panel, travail seul

- ☑ Avancer après traçage

- Avancée supplémentaire: 5mm

- Passages: 1

Le point critique de la configuration est l'ordre d'execution des découpes, encodée par les couleurs. Le tableau suivant donne l'ordre à respecter ainsi que les paramètres de découpe pour une lame CB09UB neuve affleurant à 600µm:

| Type A (A.Roll.04) | Type B (B.Roll.04) | |

|---|---|---|

| Couleur | Vitesse - Accelération - Force | |

| Noir | 60 - 3 - 24 | 60 - 1 - 24 |

| Burgundy | 60 - 3 - 24 | 60 - 2 - 24 |

| Red | 60 - 3 - 24 | 60 - 1 - 24 |

| Rust orange | 60 - 3 - 24 | 10 - 1 - 24 |

| Yellow | 60 - 3 - 24 | 60 - 2 - 24 |

| Gold | 60 - 3 - 24 | 60 - 1 - 26 |

| Medium green | 60 - 3 - 24 | 60 - 2 - 24 |

| Miami green | 60 - 3 - 24 | 60 - 2 - 24 |

| Teal | 60 - 3 - 24 | 60 - 2 - 24 |

| Sky blue | 60 - 3 - 24 | 60 - 2 - 24 |

| Blue | 60 - 3 - 24 | 60 - 2 - 24 |

| Dark blue | 60 - 3 - 24 | N/A |

| Purple | 60 - 3 - 24 | 60 - 2 - 24 |

Remerciements

Ce projet a bénéficié d'un financement participatif (4,7k€) qui a permis de démarrer immédiatement les tests et la production, relayé ensuite par un financement de la Faculté des Sciences et d'Ingénierie de Sorbonne Université (75k€ répartis sur plusieurs projets issus du Fablab de Sorbonne Université et de l'institut Polytech).

Je tiens à remercier chaleureusement tous les donateurs, mais aussi Christophe Travert (interne à l'Institut Mutualiste Montsouris) pour ses tests en conditions réelles et suggestions d'amélioration du design, Maxime Deforêt (chercheur CNRS) pour ses recherches d'information, André Estevez-Torres (chercheur CNRS) et Ghislaine Morvan-Dubois (chercheuse CNRS) pour l'aide logistique.

Téléchargements

Les sources et fichiers de découpe des dernières versions sont accessibles ci-dessous. Pour une petite production vous pouvez utiliser la version adaptée aux feuilles prédécoupées au format A4, et pour une production plus large vous pouvez utiliser la version adaptée aux rouleaux de matière.

Type A |

Type B |

|

Prédécoupé A4 |

||

Rouleau |

||

Instructions |

Soyez créatifs, et prenez soin de vous !

Comments

Bonjour Raphaël, Ce modèle a-t-il été testé en milieu hospitalier? Est-il aussi destiné aux soignants Hepad et/ou aux libéraux (médecins généralistes, infirmières,aides soignants à domicile) en ville?

Bonjour, Les visères sont en cours de test à l'APHP. Elles peuvent être utilisées par n'importe qui. Pour les soignants ce type de solution ne remplace pas le masque chirurgical, elle le complémente. Mais les produire en nombre permet aussi d'offrir une protection contre les projections (toux, postillons) à des personnels qui ne s'occupent pas directement des malades mais peuvent entrer en contact avec eux (personnel d'entretien, vigiles, etc.) et qui ne beneficient pas forcément de masques, étant donné la pénurie actuelle.

Excellent work Raphael! Well done!